하이드로포밍 공정 Hydroforming Process

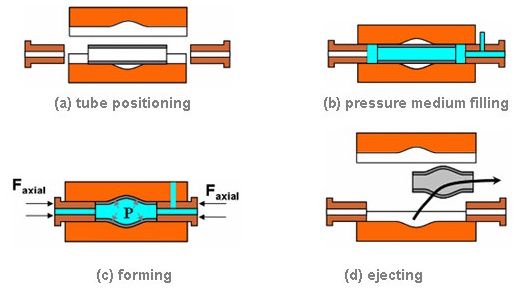

튜브 액압성형은 튜브형상의 원소재를 금형에 장착한 후 튜브 내부에 높은 액압을 부여하여 원하는 형상으로 성형하는 기술이다. 액압 성형법은 기존의 하프 쉘(half shell) 스템핑(stamping) 성형 방식을 대체하는 공정으로, 액압을 이용하여 두께와 강도가 균일한 제품을 생산할 수 있을 뿐만 아니라, 용접을 하지 않고 복잡한 형상의 부품을 하나의 금형으로 성형이 가능하며, 용접 부위가 최소화되어 무게에 비해서 높은 구조 강성(structural stiffness)을 가진 제품을 제조할 수 있어 자체 부품의 무게를 저감시킬 수 있다는 장점이 있다. 이 공법은 자동차 사업 뿐만 아니라, 항공기 및 기타 기계부품의 고강성화, 정밀도 향상 그리고 배관부품의 치수정밀도 향상 등의 요구를 만족시키기 위한 생산기술로서 산업계의 큰 관심을 불러일으키고 있다. 현재 일반적으로 이용하는 소재인 강재(steel) 튜브를 이용한 하이드로포밍 이외에 경량소재인 알류미늄 튜브를 하이드로포밍으로 성형할 경우 경량 고강성화를 달성하기에 매우 이상적으므로 자동차 바디 및 샤시부품의 생산에 매우 유익하게 쓰일 수 있다.

Tube Hydroforming Process

알류미늄을 이용한 하이드로포밍 연구 수행 내용

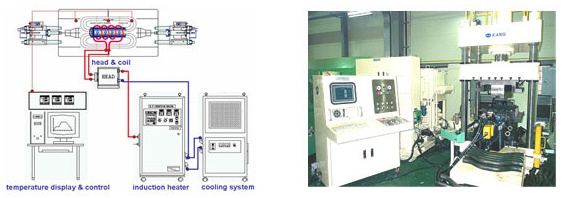

액압성형 기술은 자동차 차체(subframe) 부품 제조에서 매우 활발하게 적용되어 미국, 일본의 자동차 업계에서도 활발히 적용되는 추세이다. 지금까지 액압성형이 적용되어진 소재는 성형성이 비교적 우수한 철계소재에 국한되고 있다. 이것은 알루미늄이나 마그네슘과 같은 경량금속들의 상온성형성이 비교적 낮아서 액압성형 공정을 적용하기 어렵기 때문이다. 알루미늄 합금의 성형성을 높이는 방안으로 성형온도를 높여주는 온간 성형방법을 고려할 수 있다.

Tube Warm Hydroforming System

상온에서 하이드로포밍 적용이 난이한 고강도 알루미늄 소재를 온간 특성을 이용하여 자동차 차체부품의 요구특성에 맞는 맞춤형 고강도 알루미늄 튜브 소재를 제조하고 최소의 공정을 통해 시제품을 제조하여 온간 성형 시스템 및 고강도 알루미늄 자동차부품 제조기반 기술을 구축하였다. 아울러 기존 부품 대비 20% 경량화 부품개발과 강성평가를 통한 경량 차체 제조기술 개발을 수행한 바 있다.

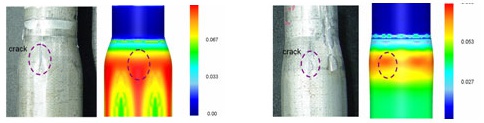

Microstructural characterization with various extusion process

FEM analysis of fracture behavior

Tube Hydroforming Experiment

신공정실험실(APTL)

신공정실험실(APTL)